آیا تا به حال خط تولیدی را دیده اید که به خاطر یک بلبرینگ کوچک از حرکت بایستد؟ گزارش سال گذشته انجمن نگهداری صنعتی نشان می دهد که حدود چهل درصد توقف های اضطراری در کارخانه ها نتیجه خرابی بلبرینگ شیار عمیق است. چنین رقمی یعنی اگر سراغ ریشه مشکل نرویم، علاوه بر هزینه تعویض قطعه، باید توقف، دوباره کاری، انرژی تلف شده و حتی جریمه تأخیر تحویل را بپردازیم. در این مقاله مهم ترین علت های خرابی، نشانه های اولیه و روش های پیش گیری را بررسی می کنیم و گام به گام نشان می دهیم چگونه می توانید با یک برنامه نگهداری هوشمند، نرخ خرابی را نصف کنید.

چرا این موضوع حیاتی است

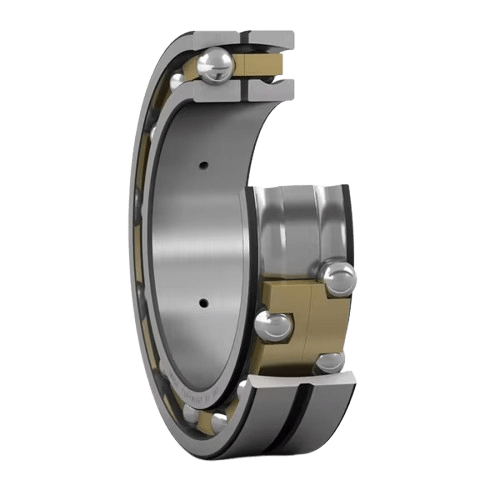

بلبرینگ شیار عمیق پرتیراژ ترین عضو خانواده بیرینگ ها است؛ از موتور یخچال خانه تا پمپ نفت دریایی همه به این قطعه وابسته اند. خرابی ناگهانی آن فقط قیمت خود بلبرینگ نیست؛ توقف تولید، دستمزد اضافه کاری، دوباره کاری محصول و از دست رفتن اعتبار تجاری هم باید محاسبه شود. بنابراین هر مدیر نگهداری یا مهندس تولید عاقل می کوشد ریشه خرابی را بفهمد و از وقوع آن پیش گیری کند.

دلایل اصلی خرابی های متداول

در جدول زیر شش عامل غالب و راهکار هر کدام را می بینید.

| عامل اصلی | نشانه زود هنگام | ابزار تشخیص | روش پیشگیرانه |

|---|---|---|---|

| روانکاری ناکافی | افزایش دما، صدای جیغ کوتاه | دماسنج لیزری، آنالیز گریس | برنامه گریس کاری منظم، گریس NLGI-2 مناسب سرعت |

| آلودگی ذرات و رطوبت | صدای خش خش، لکه قهوه ای | فیلتر ذره شمار روغن، بررسی آب بند | آب بندی دقیق، فیلتر هوا و چربی گیر |

| بارگذاری بیش از حد | ترک مورب روی رینگ | تحلیل تنش، سنسور گشتاور | انتخاب بلبرینگ بزرگ تر یا تقسیم بار |

| نصب ناصحیح | لبه پله دار روی مسیر | گیج هم محوری، میکرومتر | گرم کن القایی، بوش مناسب |

| لرزش و نامیزانی | خرد شدن کناره ساچمه | آنالیز ارتعاش FFT | بالانس دینامیکی روتور، پایه صلب |

| جنس تقلبی | پوسته پوسته شدن زودرس | آزمون سختی، اسکن کد | خرید از تأمین کننده معتبر |

یک خاطره از کف کارگاه

سه سال پیش شیفت شبِ کارخانه بسته بندی بودم. یک دفعه صدای تق تق ریزی از خشک کن شنیدم. اپراتور گفت «همیشه همین صدا هست، بی خیال». ولی دلم قرص نشد؛ دستگاه را خاموش کردم، کاور را باز کردیم: بلبرینگ شیار عمیق فن خشک و سیاه شده بود. اگر همان موقع بی خیال می شدم، صبح که خط اوج می گرفت، فن می ترکید و حداقل هشت ساعت توقف داشتیم. همان جا فهمیدم گوش دادن به صدای غیرعادی یعنی نجات چند میلیون تومان.

آنالیز ارتعاش و روغن

در خطوط پر سرعت مثل سانتریفوژ دارویی یا توربین گاز، کوچک ترین نامیزانی می تواند طی چند ثانیه فاجعه بسازد. روش استاندارد پایش وضعیت، تلفیق آنالیز ارتعاش با آنالیز روغن است. سنسور شتاب سنج روی پوسته نصب و سیگنال ده تا ده هزار هرتز ثبت می شود؛ بعد طیف فوریه سریع محاسبه و پیک های BPFO، BPFI، BSF و FTF استخراج می شود. اگر دامنه BPFO بالا برود یعنی خراش رینگ خارجی آغاز شده است. هم زمان در نمونه گریس، اگر غلظت ذرات آهن بالاتر از صد پی پی ام و ویسکوزیته کمتر از هشتاد درصد مقدار اولیه باشد، باید برای تعویض آماده شوید. این دو شاخص با هم هشدار مطمئن می دهند.

دیدگاه شخصی

برخی شرکت ها هنوز استراتژی «خراب شد، تعویض می کنیم» را اجرا می کنند چون پایش وضعیت را هزینه می بینند. اما تجربه نشان داده هزینه مالکیت کل در نگهداری پیش بینانه تا چهل و پنج درصد پایین تر می آید. از زاویه دیگر، سازمانی که توقف اضطراری ندارد فرصت تولید بیشتری دارد و در بازار رقابتی سریع تر رشد می کند. به نظر من نمی توان انکار کرد که بلبرینگ سالم یعنی سود عملیاتی پایدار.

روش های عملی پیش گیری گام به گام

- انتخاب گریس مناسب: برای سرعت متوسط از گریس پایه لیتیوم، برای دمای بالا از پلی یوره استفاده کنید.

- طراحی آب بند مؤثر: آب بند تماس لب دار با فنر استیل بهترین گزینه برای محیط مرطوب است.

- نصب با ابزار استاندارد: گرم کن القایی را تا هشتاد درجه محدود کنید و از چکش استفاده نکنید.

- پایش وضعیت برنامه ریزی شده: ماهانه دمای پوسته و ارتعاش را ثبت و تحلیل کنید.

- مدیریت موجودی قطعه: بلبرینگ را در انبار خشک، دور از لرزش و در بسته بندی اصلی نگه دارید.

هزینه های پنهان خرابی

مدیران اغلب فقط قیمت بلبرینگ را می بینند، در حالی که برآورد دانشگاه صنعتی مونیخ نشان می دهد هزینه توقف ناشی از یک بیرینگ معیوب بین شش تا ده برابر قیمت خود قطعه است. این هزینه ها شامل تعویض فوری، از دست رفتن تولید، مصرف انرژی برای استارت مجدد، دوباره کاری و جریمه دیرکرد تحویل می شود. اگر خطی با ظرفیت صد هزار بطری در ساعت متوقف شود، هر دقیقه خاموشی یعنی از دست رفتن هزار بطری و سود مربوط به آن. نگهداری پیش بینانه در عمل سرمایه گذاری است، نه هزینه.

مقایسه استراتژی

در رویکرد واکنشی، بلبرینگ تا خرابی کامل کار می کند و سپس تعویض می شود. این روش به ظاهر ساده است اما توقف ناگهانی و هزینه اضطراری دارد. در مقابل، استراتژی پیش بینانه با پایش ارتعاش و آنالیز روغن، زمان تعویض را قبل از شکست مشخص می کند. مطالعه ای روی ده کارخانه غذایی در سال گذشته نشان داد که اجرای پایش وضعیت مدت توقف را پنجاه درصد و هزینه تعمیرات را چهل درصد کاهش داده است. اعداد ثابت می کند پیش گیری هوشمندانه سود مالی مستقیم ایجاد می کند.

سؤال های چالش برانگیز برای شما

- آخرین بار چه زمانی گریس مصرفی خط تولید خود را آنالیز کردید؟

- آیا دمای پوسته بیرینگ روی تابلو اسکادا ثبت می شود یا هنوز داغی با دست را ملاک می دانید؟

- وقتی صدای غیرعادی شنیده می شود، آیا اپراتور اجازه دارد دستگاه را فوری خاموش کند یا منتظر تأیید مدیریت می ماند؟

نمونه عملی

در خط تولید نوشیدنی، پمپ سانتریفوژ با سرعت سه هزار دور در دقیقه کار می کند. ارتعاش RMS محور Y ناگهان از دو به پنج میلی متر بر ثانیه می رسد و دمای پوسته ده درجه بالا می رود. با مقایسه نمودار ISO 10816 مشخص می شود دستگاه در سطح هشدار است. تصمیم سریع: دستگاه را خارج از سرویس کنید، گریس را تخلیه، آب بند را بررسی و بلبرینگ را تعویض کنید. این اقدام سه ساعت زمان گرفت ولی مانع توقف سی و شش ساعته آینده شد.

اگر می خواهید نرخ خرابی بلبرینگ خط تولیدتان نصف شود، همین امروز یک فرم چک لیست هفتگی تعریف کنید، مقادیر دما و ارتعاش را ثبت نمایید و نتایج را در جلسه نگهداری بعدی تحلیل کنید. تجربه خود را در بخش دیدگاه برای ما بنویسید تا دیگران هم بهره ببرند.

نتیجه گیری

خرابی بلبرینگ شیار عمیق معمولاً ترکیبی از خطای انسانی و شرایط کاری است. با سه اصل روانکاری مناسب، نصب دقیق و پایش وضعیت می توان احتمال خرابی ناگهانی را به حداقل رساند و کسب و کار را در برابر توقف های پرهزینه ایمن کرد. اکنون زمان عمل است؛ برنامه پیش گیرانه را اجرا کنید و به رقبا نشان دهید مدیریت هوشمندانه چه تفاوتی ایجاد می کند.

سؤالات متداول

آیا می توان از یک گریس برای همه بلبرینگ ها استفاده کرد؟

خیر؛ سرعت، دما و بار هر محور متفاوت است و گریس باید متناسب با این عوامل انتخاب شود.

نشانه نخست خرابی چیست؟

افزایش ارتعاش در فرکانس BPFO معمولاً یک هفته قبل از قفل شدن بلبرینگ دیده می شود.

آیا بلبرینگ تقلبی را می توان سریع تشخیص داد؟

بله؛ اسکن کد دو بعدی، تفاوت لوگو و آزمون سختی سه ابزار فوری هستند.

حد مجاز دما چقدر است؟

اگر دمای پوسته ده درجه بالاتر از میانگین پایدار شود، دستگاه را متوقف و علت یابی کنید.

صفحه اصلی

صفحه اصلی  محصولات ما

محصولات ما

برند بیرینگ

برند بیرینگ  کاربرد بیرینگ

کاربرد بیرینگ  اطلاعات تخصصی

اطلاعات تخصصی  وبلاگ ما

وبلاگ ما  درباره ما

درباره ما  تماس با ما

تماس با ما